Технология на вътрешната изолация на тръбите - покривни материали и свойства на защитния слой

Има три вида защитни слоеве, прилагани вътре в тръбопроводи, транспортиращи течни или газообразни среди (в зависимост от предназначението). Първият тип включва антикорозионна вътрешна изолация на стоманени тръби, вторият - гладко покритие. Третият вариант е сложна конструкция, която повишава устойчивостта на тръбопровода на механични натоварвания.

Съдържанието на статията:

Историята на създаването на този вид изолация

До средата на 70-те години на 19 век обработката на вътрешната повърхност на металните тръби се извършва чрез CPI (циментово-пясъчна изолация). Изолационна технология бои и лакове на базата на епоксидни смоли за първи път е тестван в Volzhsky TZ. От 1975 г. в наскоро (1970 г.) стартирано предприятие е пуснат в експлоатация цех за нанасяне на външен антикорозионен слой. През първата година на работа са произведени над милион единици продукти.

Предприятието е изпълнено външен и вътрешна изолация на стоманени тръби с диаметър 53-142 см. Производствените задачи бяха решени в партньорство с Ярославския завод за бои и лакове, откъдето се доставяха прахообразни материали.

Освен в Русия, технологията за епоксидна изолация на метални тръби остава основна в:

- Азия (Индия, Китай);

- Северна Америка (САЩ, Канада);

- в Южна Африка (Южна Африка).

Алтернативни материали за антикорозионна защита са полимери (PE, PP, PU), силикатно-емайлова смес и други двукомпонентни състави.

Видове фабрични епоксидни изолации

Класификацията на защитните покрития за тръбопроводи се извършва според техния състав, брой слоеве и метод на нанасяне. Процесът на "течна" вътрешна изолация на стоманени тръби се характеризира с проста технология. Полимеризацията на състава се извършва при 60-70 ° C в продължение на няколко часа.

При пръскане на прахообразния състав е необходимо допълнително нагряване на повърхността до 190-210 °C. Полимеризацията в крайна сметка отнема повече време. Аргументи в полза на праховата технология:

- по-висока производителност;

- по-широк набор от модификации по отношение на транспортираната среда;

- по-безопасни за околната среда.

Изборът между „течни” и прахообразни методи е актуален за нови предприятия. Останалите фабрики работят по технология, за която вече имат инсталирано оборудване.

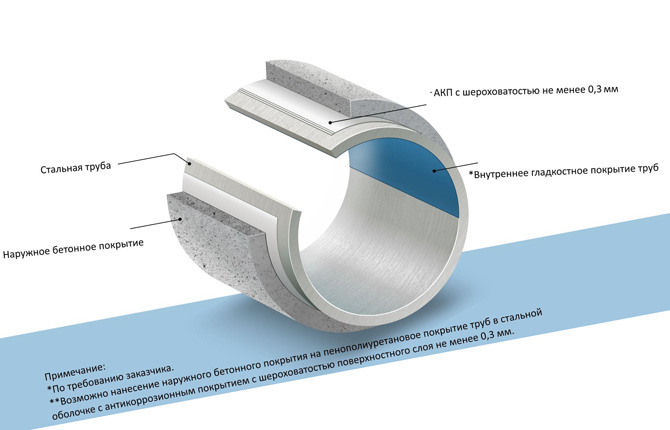

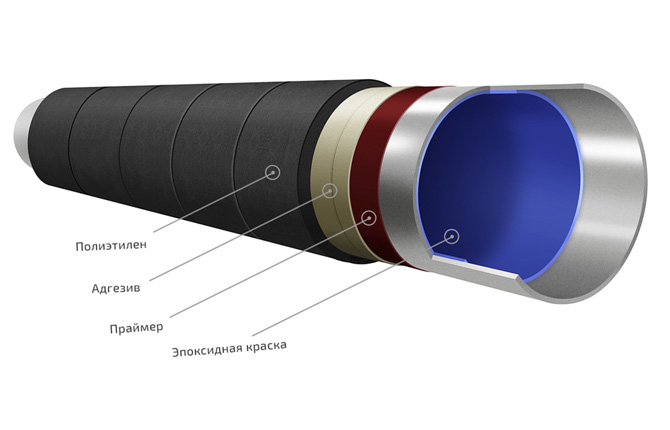

Вътрешна изолационна конструкция

Епоксидни и комплексни покрития се нанасят върху метални тръби в 1-3 слоя. Заваръчната зона на вътрешната повърхност се обработва отделно. Затваря се със стоманен съединител, защитен с епоксиден слой от двете страни.

Структурата на вътрешната изолация влияе върху техническите параметри, експлоатационния живот и обхвата на експлоатация на бъдещата магистрала:

- Единичното покритие е подходящо за тръби с малък и среден диаметър. Обхватът на приложение на продуктите е ограничен от температурата на работната среда - не по-висока от 80 °C.

- Два слоя. Изолацията се състои от антикорозионно (320 микрона) и защитно (440-750 микрона) покритие. Има повишена устойчивост на удари и агресивни среди (с 31%) и намалява грапавостта на повърхността с 16%. Разрешена е работа в „горещи“ зони (над 80 °C).

- Триплекс. Епоксидният „грунд“ е допълнен от два полиетиленови слоя. Характеризира се с издръжливост и повишена адхезия.

Технологията за формиране на комбинирано покритие е разработена от Simitomo Metal Ind. Първо се прилага сложен състав от различни смоли. Дебелината на "основата" е 100-300 микрона.

Структурата е доминирана от епоксидна смола, която има висока адхезия към метали и PE полимери. Порестата повърхност на основата увеличава адхезията към стоманата и следващите слоеве вътрешна изолация на тръбите. Допълнително прилаганите полимерни структури са устойчиви на повечето киселини и повишават степента на защита срещу механични повреди.

Положителни свойства на епоксидната изолация

Тръбопроводите с вътрешно защитно покритие имат повишена производителност и експлоатационен живот. Друг важен момент е, че се намаляват разходите за годишната им поддръжка.

Директната вътрешна изолация на стоманени тръби спомага за намаляване на кристализацията и отлагането на восък. Общите разходи за почистване на магистралата се намаляват с 54-75%. Точната цифра зависи от вида на дестилационната среда.

Други предимства на епоксидната изолация:

- висока топлоустойчивост повишава работната температурна граница до 80 °C, с определен състав - до 110 °C;

- съставът и качеството на транспортираните вещества се запазват;

- повишена устойчивост на катодно разцепване – не са регистрирани случаи на стрес корозия;

- разходите за енергия се намаляват поради намаляване на грапавостта на вътрешната повърхност;

- времето за монтаж на тръбопровода е намалено - епоксидният слой изисква по-малко време за изсъхване след пробни прогони;

- съответствие с екологичните стандарти - изолацията не съдържа въглищен катран;

- елиминира се образуването на минерални отлагания - повредата на клапани и други спирателни вентили е сведена до минимум;

- Стоманените стени на тръбопровода не корозират, което увеличава експлоатационния живот.

Последната точка е особено важна при транспортиране на агресивни вещества. Скоростта на обща корозия е 0,01-0,4 mm/година. Местният показател е още по-висок – 6 мм/год.

Използваните епоксидни съединения не съдържат токсични смоли или други вещества, опасни за човешкото здраве. В допълнение, x приложението предотвратява образуването на колонии от микроорганизми. Изброените свойства позволяват използването на тръбопроводи за доставка на питейна вода и в хранително-вкусовата промишленост.

Недостатъкът на епоксидната технология е ниската й ударна якост. Ето защо тръбите с еднослойна изолация изискват специално внимание при монтажа и транспортирането.

Характеристики на CPI покритието

Циментово-пясъчната изолация първоначално осигурява устойчивост на механични повреди и удари. Химическата защита се активира при първото преминаване на транспортираното вещество през магистралата. Потокът на течността влияе на CPI. Най-малките зърна изолация се пресоват и разстилат върху стоманената повърхност, запълвайки порите по стените на тръбопровода. Процесът е придружен от образуването на калциев хидроксид, който напълно потиска корозията.

Дебелината на изолационния слой е 4-16 мм по дължината на тръбата и от 3 мм в заваръчните шевове. Якостта на натиск на CPI покритието е не по-ниска от 445 MPa. Единствените източници на разрушаване на метала са стареенето и механичните повреди.

Заключение

Вътрешната антикорозионна изолация на стоманени тръби се извършва с цименто-пясъчен състав, полимерни или бояджийски покрития на базата на епоксидни смоли. Процедурата гарантира високо качество на транспортираните вещества на мястото на доставка.Увеличава се експлоатационният живот на магистралата и се намаляват разходите за поддръжка.

Нанесените покрития предотвратяват образуването на минерални, биологични и парафинови отлагания. Това разширява обхвата на използване на тръбопроводите и спестява консумация на енергия.

Колко ефективно според вас е използването на епоксидни съединения за вътрешна изолация на тръби? Пишете в коментарите. Споделете статията в социалните мрежи и я запазете в отметки.

Епоксидна изолация на вътрешната повърхност на тръбите във видеото.