Относно методите за контрол чрез калибри на цилиндрични тръбни резби

През последните години биметалните радиатори със стоманени колектори и външен алуминиев корпус заслужено стават все по-популярни сред секционните отоплителни уреди.В съответствие с европейските технологии вътрешните резби на нагревателните уреди от повечето производители се изработват по метода на валцуване. Валцованите резби осигуряват трайна и безопасна резбова връзка, както се вижда от многогодишната успешна употреба на биметални радиатори.

В съответствие с GOST 31311-2005 „Отоплителни устройства. Общи технически условия" (клауза 8.2.) Резбовите съединения на нагревателните устройства се изпитват с резбови габарити. В същото време отделни производители на радиатори, използващи технология с резба, както и индустриални асоциации с нестопанска цел, многократно са предлагали/обжалвали различни държавни органи, отдели и служби с изискване за допълнителна проверка на вътрешните резби с гладки габарити.

Тази статия разглежда валидността на тези предложения и целесъобразността от въвеждане на такова допълнително изискване, използвайки примера на резбата G1, която се използва на повечето отоплителни уреди.

Първо, нека разгледаме основните изисквания за направата на тръбни резби.

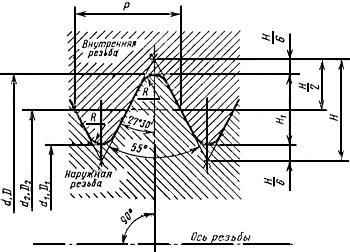

- Параметрите на цилиндричните тръбни резби се определят от GOST 6357-81 „Основни стандарти за взаимозаменяемост. Цилиндрична тръбна резба”, съгласно която:

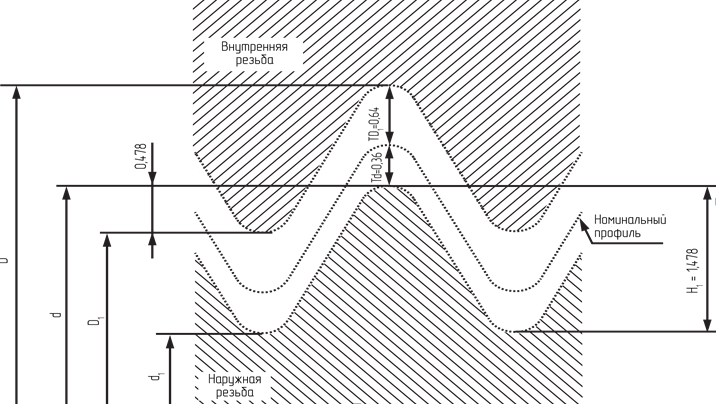

Номиналният профил на резбата и размерите на нейните елементи трябва да съответстват на тези, посочени на чертеж 1:

Чертеж 1

Размерите на горните индикатори в милиметри за резбата G1 са показани в таблица 1:

маса 1

| Стъпка П | н | H1 | Р | |||

| 2,309 | 33,249 | 31,770 | 30,291 | 2,217774 | 1,478515 | 0,317093 |

В същото време, съгласно същия GOST 6357-81, е разрешено да се правят нишки с отклонения от определените стойности (допуски), при които нишката също ще отговаря на GOST 6357-81.

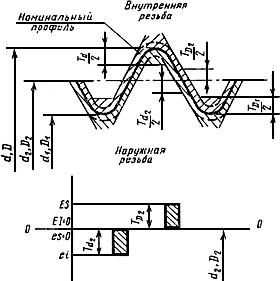

Схеми на допускови полета за външна и вътрешна резба са показани на чертеж 2.

Отклоненията се отчитат от номиналния (идеален) профил на резбата в посока, перпендикулярна на оста на резбата.

Чертеж 2

— допустими отклонения на диаметъра d, d2, D1, D2

Числените стойности на допустимите отклонения за диаметрите на външните и вътрешните резби трябва да съответстват на тези, дадени в таблица 3:

Таблица 3

| Обозначаване на размера на резбата | Стъпка P, mm | Външна резба | Вътрешна резба | ||||

| Диаметри на резбата | |||||||

| външен диаметър на външната резба | среден диаметър на външната резба | среден диаметър на вътрешната резба | вътрешен диаметър на вътрешната резба | ||||

| Допустими отклонения, микрони | |||||||

| Td | Td2 | TD2 | TD1 | ||||

| клас А | клас Б | клас А | клас Б | ||||

| G1 | 2,309 | 360 | 180 | 360 | 180 | 360 | 640 |

Обърнете внимание, че според таблица 1 стойността на H1 (работна височина на профила на резбата) е равна на 1,478515 mm и в съответствие с таблица 3 допустимите отклонения на вътрешния диаметър на вътрешната резба D1 и външния диаметър на външната резба d е съответно 640 μm и 360 μm. Чертеж 3 показва профили на вътрешна и външна резба G1, направени с максимално допустимото отклонение от номиналния профил в съответствие с таблица 3. Освен това тези профили на резба напълно отговарят на изискванията на GOST 6357-81.

Чертеж 3

Чертежът ясно показва, че в този случай само 32,4% от височината на профила на резбата участва в резбовата връзка.

В тази връзка е особено изненадваща позицията на някои производители на отоплителни уреди, както и на специализирани браншови асоциации, които считат за неприемливо да признаят нишка за приемлива, ако профилът на резбата е само 38% от номиналната стойност. Очевидно тези производители и асоциации просто не разбират елементарните основи на GOST 6357-81 по отношение на това коя резба (с какви размери) се счита за направена в съответствие с този GOST.

Според нас необходимостта от такива значителни допустими отклонения е свързана с изискването на параграф 5.1.6 „SP 73.13330.2016 Вътрешни санитарни системи на сгради“, според който „При сглобяване на модули резбовите връзки трябва да бъдат запечатани.

Като уплътнител за резбови съединения при температури на транспортираната среда до 378 K (105 ° C) се препоръчва използването на FUM лента или ленени нишки в съответствие с GOST R 53484, импрегнирани с червено олово или бяло олово., смесени с естествено изсушаващо масло или специални уплътняващи пасти-уплътнители.”

Сега нека да преминем към разглеждане на основния въпрос на тази статия: доколко е препоръчително да се включи в нормативната документация относно контрола на нишките на нагревателните устройства изискване за задължителна проверка на вътрешни резби с гладки габарити.

Нека анализираме предложението за наблюдение на вътрешните резби на нагревателните устройства с помощта на плавен проходен габарит:

Нека разгледаме идеалния вариант, когато вътрешната резба е направена в строго съответствие с GOST 6357-81, т.е. в идеалния случай според номиналния профил без никакви допустими отклонения. В този случай, съгласно таблица 2, диаметърът на вътрешната резба ще бъде 30,291 mm.

Нека се опитаме да проверим тази нишка с гладък габарит.

В съответствие с клауза 6.2. ГОСТ 2533-88 „Калибри за тръбни резби. Размерите на диаметъра на допустимите отклонения на гладки измервателни уреди за изпитване на външни и вътрешни резби трябва да се определят съгласно формулите, дадени в таблица 4.

Таблица 4

| Обозначаване (тип номер) калибър | Име и предназначение на типа калибър | Диаметър на калибър | |

| Деноминация | Максимално отклонение | ||

| Габарити за вътрешна резба | |||

| PR (23) | Гладък проходен габарит на щепсела | ||

| НЕ (24) | Плавен габарит на пробката | ||

Стойностите на показателите H1 и Z1 са дадени в таблица 5.

Таблица 5

| Стойност на TD1 съгласно GOST 6357 | H1, µm | Z1 |

| от 375 µm до 710 µm | 26 | 52 |

От анализа на данните в таблиците по-горе следва, че диаметърът на плавния габарит ще бъде равен на:

- номинална стойност: D1+ 52 µm = 30,343 mm

- стойност с максимално горно отклонение: D1+ 52 µm + 13 µm = 30,356 mm

- стойност с максимално долно отклонение: D1+ 52 µm - 13 µm = 30.330 mm

Имайте предвид, че съгласно клауза 2.3. Приложение 2 „Правила за използване на габарити“ към GOST 24939-81 „Габарити за цилиндрични резби“, „плавно движещ се габарит трябва свободно да влиза в контролираната резба под въздействието на собственото си тегло или определена сила.“

В това отношение получаваме парадоксална картина, при която гладък, без износване проходен габарит, чийто минимален възможен диаметър е 30,330 mm, трябва свободно да се вписва в резба, идеално направена съгласно GOST 6357-81, диаметърът на което е 30,291 мм (номинално), което по принцип е невъзможно.

По този начин, когато се проверява резба, перфектно изработена в съответствие с GOST 6357-81 с гладко преминаване, тази резба ще бъде разпозната като несъответстваща на GOST 6357-81, което само по себе си е абсурдно.

Това отчасти обяснява случаите, когато резбови съединения, направени в съответствие с ГОСТ 6357-81 клас А, които изискват по-прецизно резбоване по отношение на допустимите отклонения (допуски), се отхвърлят при изпитване с гладък габарит.

Като се има предвид гореизложеното, можем да заключим, че въвеждането на допълнително изискване за проверка на вътрешните резби на отоплителни уреди с гладки калибри не само няма да осигури контрол върху изпълнението на резби в съответствие с GOST 6357-81, но , напротив, ще доведе до абсурдна ситуация, когато направените в пълно съответствие с изискванията GOST нагревателни устройства ще се считат за дефектни.

След това нека анализираме предложението за наблюдение на вътрешните резби на нагревателните устройства с помощта на плавен непреходен габарит:

Нека разгледаме варианта, когато вътрешната резба е направена в пълно съответствие с GOST 6357-81, но с максималния толеранс, предоставен от GOST - 640 микрона (виж индикатор TD1 Таблица 3). В този случай диаметърът на вътрешната резба ще бъде 30,931 mm.

Нека се опитаме да проверим тази нишка с плавен габарит.

От анализа на данните, дадени в таблица 4 и таблица 5, следва, че диаметърът на гладък габарит ще бъде равен на:

- номинална стойност: D1+ 640 µm = 30,931 mm

- стойност в максималното горно отклонение: D1+ 640 µm + 13 µm = 30,944 mm

- стойност в максималното долно отклонение: D1+ 640 µm - 13 µm = 30,918 mm

Имайте предвид, че съгласно клауза 2.4. Приложение 2 „Правила за използване на габарити“ към GOST 24939-81 „Габарити за цилиндрични резби“, „гладък габарит не трябва да влиза в контролирана резба под въздействието на собственото си тегло или определена сила.“

В това отношение отново получаваме парадоксална картина, при която гладък, без износване непроходим габарит, чийто минимален възможен диаметър е 30,918 mm, НЕ трябва да влиза свободно в резба, направена съгласно GOST 6357-81 с максимални допуски , чийто диаметър е 30,931 мм, което е принципно невъзможно.

По този начин, при проверка на резба, направена в съответствие с GOST 6357-81 с гладък НЕВЪРШЕН габарит, тази нишка ще бъде призната за несъответстваща на GOST 6357-81, което само по себе си е абсурдно.

Като се има предвид гореизложеното, можем да заключим, че въвеждането на допълнително изискване за проверка на вътрешните резби на нагревателните устройства с гладки непроходими габарити няма да осигури контрол върху изпълнението на нишките за съответствие с GOST 6357-81.

По този начин горният анализ ясно показва, че използването на гладки измервателни уреди не само не е в състояние недвусмислено да установи съответствието или несъответствието на резба с изискванията на GOST 6357-81, но може също да доведе до разпознаване на резба, която напълно отговаря на този GOST като дефектен.

Самите правила за използване на гладки измервателни уреди са от особен интерес. Те са изложени в GOST 24939-81 „Габарити за цилиндрични резби“ (Приложение 2 „Правила за използване на габарити“).

По този начин за плавно преминаващ габарит на тапата има изискване габаритът да влиза свободно в контролираната резба под въздействието на собственото си тегло или определена сила, а за плавно непреминаващ габарит на тапата има изискване, че този габарит не трябва да влиза в контролираната нишка под въздействието на собственото си тегло или определена сила.

В същото време нито Правилата за използване на калибри, нито GOST 24939-81, нито други нормативни документи установяват кой и как трябва да определи величината на тази сила и в каква посока трябва да действа върху калибъра.

От това можем да направим недвусмислено заключение, според което няма единна методология за използване на калибри, установена от съответните разпоредби.

Освен това, по наше мнение, когато се обсъждат изискванията за изпитване на нишките на нагревателните устройства, е препоръчително да се вземат предвид подобни условия на стандартите за елементи на отоплителната система, директно свързани с нагревателни устройства.

И така, в раздел „2. Нормативни препратки" GOST 30815-2002 "Автоматични термостати за нагревателни устройства на водни отоплителни системи в сгради" GOST 6357-81 се споменава, но не се използва по-нататък в текста. Може би поради тази причина в новото издание на GOST 30815-2019 GOST 6357-81 напълно отсъства от списъка с нормативни препратки.

В допълнение, в GOST 21345-2005 „Конични и цилиндрични сферични кранове“ GOST 6357 също не се споменава.

По този начин в стандартите GOST 30815-2019 и GOST 21345-2005 за елементи на отоплителни системи, директно свързани с нагревателни устройства, няма изисквания за изпитване на нишки за съответствие с GOST 6357-81.

В тази връзка не е ясно каква точно цел преследват авторите на предложенията за контрол на нишките на нагревателните уреди с помощта на допълнителни гладки измервателни уреди, без да се установява никакъв контрол върху нишките на елементите на отоплителните системи, директно свързани с нагревателните уреди.

Според нас е абсолютно безсмислено да се обсъжда използването на гладки манометри за контрол на вътрешните резби на нагревателните уреди при наличие на:

- несъответствията между номиналния диаметър на вътрешната резба и номиналния диаметър на гладкия отвор, посочени в този член,

- липса на единна утвърдена методика за използване на калибри,

- липсата на каквито и да е изисквания за резби и методи за тяхното управление по отношение на елементи на отоплителни системи, директно свързани с нагревателни устройства.

Освен това, за да установим зависимостта от това как резултатите от изпитването с гладки измервателни уреди влияят на здравината на резбовите връзки на нагревателните устройства, проведохме серия от тестове. За изпитване бяха избрани осем проби от три вида радиаторни секции:

- алуминий (AL),

- биметални със стоманени вертикални и хоризонтални топлопроводими канали (BM),

- алуминиеви радиатори със стоманени вертикални топлопроводими канали (АСВК).

Всички проби бяха тествани с резбови (въртящи се и недвижими) габарити и бяха допълнително тествани с гладки габарити. Резултатите от изпитването с гладки измервателни уреди са показани в таблица 6.

Образци 7 и 8 бяха избрани така, че непреминаващият гладък габарит да пасва свободно без усилие с лека хлабина в отвора с резба на секциите на радиатора. Образците бяха завинтени с винтови тапи, препоръчани от производителя на радиатора. Статични тестове на опън бяха проведени до отказ на пробите в сертифицирана лаборатория.

Таблица 6

Резултати от статично изпитване на опън

| Номер на пробата | Тип радиатор | Проверка с гладък манометър | Проверка с плавен габарит | Натоварване на разрушаване, N | Граница на пропорционалност. Бар |

| 1 | BM | отрицателен | положително | 48 791 | 604,10 |

| 2 | ASVK | положително | положително | 41 884 | 525,71 |

| 3 | ASVK | положително | положително | 35 309 | 444,65 |

| 4 | BM | положително | положително | 108 272 | 1249,13 |

| 5 | АЛ | положително | положително | 39 924 | 502,09 |

| 6 | BM | отрицателен | положително | 102 473 | 1061,17 |

| 7 | BM | положително | отрицателен | 46 272 | 563,17 |

| 8 | BM | положително | отрицателен | 52 987 | 619,63 |

Резултатите от теста се потвърждават от официални протоколи от лабораторията за изпитване, видео и фото заснемане.

Използвайки примера на проба № 4, ясно се вижда, че при изпитване на биметален радиатор възниква деформация в резбовата връзка.

При тестване на алуминиев радиатор и радиатор със стоманен топлопроводим канал се получи разрушаване на тялото на радиаторната секция.

От посочените данни следва, че резбата на отоплителен радиатор, която не е изпитвана с плавен (образец 1, 6) или непроходим (образец 7, 8) габарит, но отговаря напълно на изискванията на GOST - 6357, когато се тества с габарити на резба, образува такава резбова връзка, чиято граница, пропорционалната деформация многократно надвишава стойностите на налягането, които други елементи на отоплителните системи могат да издържат.

Показателно е също, че радиатори, чиито резби не са тествани с никакъв гладък габарит, по отношение на надеждността и безопасността по отношение на разрушаване на резбовата връзка, показват сходни, а в някои случаи и по-добри резултати в сравнение с тези радиатори, чиито резби са тествани и двете гладки калибри.

Това още веднъж доказва, че проверката на резбите с гладки измервателни уреди по никакъв начин не влияе на здравината на резбовата връзка на отоплителния радиатор и, като следствие, безопасността и надеждността на това устройство.

Освен това за образци № 7 и № 8 натоварването при разрушаване на резбовата връзка се оказа по-високо от натоварването при разрушаване на тялото на алуминиевата радиаторна секция и радиатора с вертикален стоманен канал. Особено важно е, че алуминиевите радиатори със стоманен вертикален канал показаха по-лоши резултати от конвенционалния алуминиев радиатор.

Въз основа на всичко по-горе в тази статия можем да направим недвусмислено заключение, че предлаганите в момента методи за наблюдение на вътрешните резби на нагревателни устройства, използващи само габарити на резби (клауза 8.2. GOST 31311-2005) са повече от достатъчни за производството на отоплителни устройства, които са надеждни и безопасни за потребителите.