Как да изберем тръби от фибростъкло: специфика на производството и преглед на водещи производители

Благодарение на комбинацията от положителните характеристики на стъклото и полимерите, тръбите от фибростъкло имат почти неограничени перспективи за приложение - от подреждане на вентилационни канали до полагане на нефтохимически маршрути.

В тази статия ще разгледаме основните характеристики на тръбите от фибростъкло, маркировките, технологиите за производство на полимерни композити и съставите на свързващите компоненти, които определят обхвата на работа на композита.

Ще представим и важни критерии за избор, като обърнем внимание на най-добрите производители, тъй като важна роля за качеството на продукта играят техническите възможности и репутацията на производителя.

Съдържанието на статията:

Общи характеристики на фибростъкло

Фибростъклото е пластмасов материал, който съдържа компоненти от фибростъкло и свързващ пълнител (термопластични и термореактивни полимери). Наред с относително ниската си плътност, продуктите от фибростъкло имат добри якостни свойства.

През последните 30-40 години фибростъклото се използва широко за производството на тръбопроводи за различни цели.

Магистралите съчетават качествата на стъклото и полимерите:

- Леко тегло. Средното тегло на фибростъклото е 1,1 g/cc. За сравнение, същият параметър за стоманата и медта е много по-висок – съответно 7,8 и 8,9. Поради своята лекота се улесняват монтажните работи и транспортирането на материала.

- Устойчивост на корозия. Компонентите на композита имат ниска реактивност и поради това не са подложени на електрохимична корозия и бактериално разлагане. Това качество е решаващ аргумент в полза на фибростъкло за подземни инженерни мрежи.

- Високи механични свойства. Абсолютната якост на опън на композита е по-ниска от тази на стоманата, но параметърът на специфичната якост е значително по-добър от термопластичните полимери (PVC, HDPE).

- Устойчивост на атмосферни влияния. Граничен температурен диапазон (-60 °C..+80 °C), обработката на тръбите със защитен слой гелкоат осигурява устойчивост на UV лъчи. Освен това материалът е устойчив на вятър (ограничение – 300 км/ч). Някои производители твърдят, че техните тръбни фитинги са сеизмично устойчиви.

- Пожароустойчивост. Негоримото стъкло е основният компонент на фибростъклото, така че материалът трудно се запалва. При горене не се отделя отровният газ диоксин.

Фибростъклото има ниска топлопроводимост, което обяснява неговите топлоизолационни качества.

Тъй като вътрешните стени се изтриват, влакната се оголват и се чупят - частици могат да попаднат в транспортираната среда.

Технологии за производство на стъклопластови тръби

Физико-механичните характеристики на готовия продукт зависят от производствената техника. Композитната армировка се произвежда по четири различни метода: екструзия, пултрузия, центробежно леене и навиване.

Технология №1 - екструдиране

Екструзията е технологичен процес, базиран на непрекъснато пресоване на пастообразен или силно вискозен материал чрез формовъчен инструмент. Смолата се смесва с натрошен фибростъкло и пластмасов втвърдител и след това се подава в екструдера.

Високопроизводителната линия за екструдиране позволява получаването на безрамкови композитни продукти на ниска цена, но търсенето е ограничено поради ниските механични свойства. Основата на полимерната матрица е полипропилен и полиетилен.

Технология №2 - пултрузия

Пултрузията е технология за производство на дълги композитни елементи с малък диаметър с постоянно напречно сечение. Преминавайки през нагрята формовъчна матрица (+140 °C), детайлите от фибростъкло, импрегнирани с термореактивна смола, се „издърпват“.

За разлика от екструзивния процес, където определящото влияние е налягането, при пултрузивния агрегат тази роля се играе от издърпващото действие.

Технологичен процес:

- Влакнестите нишки от макари се подават в полимерна вана, където се импрегнират с термопластични смоли.

- Обработените влакна преминават през формовъчен блок - нишките се подравняват и придобиват желаната форма.

- Невтвърденият полимер влиза в матрицата. С помощта на няколко нагревателя се създава оптимален режим на полимеризация и се избира скоростта на изтегляне.

Втвърденият продукт се изтегля от машина за изтегляне и се нарязва на сегменти.

Отличителни черти на пултрузионната технология:

- полимери, които могат да се обработват — епоксидни, полиестерни смоли, винили;

- скорост на рисуване — използването на иновативни оптимизирани „пултрузионни“ полимери позволява ускоряване на протягането до 4-6 m/min. (стандартно – 2-3 м/мин.);

- подготовка на работната зона: минимум – 3,05*1 м (теглителна сила до 5,5 т), максимална – 1,27*3,05 м (теглителна сила – 18 т).

Резултатът е тръба с идеално гладки външни и вътрешни стени, високи якостни характеристики.

Недостатъците на метода се отнасят не до качеството на изходния продукт, а до самата технология.Аргументи против: висока цена и продължителност на производствения процес, невъзможност за производство на тръби с голям диаметър, предназначени за значителни натоварвания.

Технология #3 - центробежно леене

Швейцарска компания Хобас разработи и патентова техниката за центробежно формиране. В този случай производството се извършва от външната стена на тръбата до вътрешната стена с помощта на въртяща се форма. Тръбопроводът съдържа: натрошени стъклени нишки, пясък и полиестерни смоли.

Суровините се подават във въртяща се матрица - образува се структурата на външната повърхност на тръбопровода. По време на производството твърдите компоненти, пълнителят и стъклените влакна се смесват в течната смола - под въздействието на катализатор полимеризацията настъпва по-бързо.

Допълнителни предимства:

- висока точност на размерите на първоначалния продукт (вътрешното напречно сечение на въртящата се форма съответства на външния диаметър на крайния продукт);

- способността да се лее стена с всякаква дебелина;

- висока твърдост на пръстена на полимерния композит;

- получаване на гладка повърхност отвън и отвътре тръбни фитинги.

Недостатъкът на центробежното производство на тръби от фибростъкло е енергоемкостта и високата цена на крайния продукт.

Технология #4 - прогресивно навиване

Най-популярната техника е непрекъснатото навиване. Тръбата е създадена чрез редуване на дорника с фибростъкло и полимери с охлаждащи процеси. Методът на производство има няколко подвида.

Технология спирален пръстен

Стакерът за влакна е специален пръстен, около чиято обиколка има матрици с резби.

Работният елемент непрекъснато се движи по оста на подвижната рамка и разпределя влакната по спиралните линии.

Основни предимства на метода:

- еднаква якост по цялата повърхност на магистралата;

- отлична толерантност към натоварвания на опън - пукнатини са изключени;

- създаване на продукти с променливи диаметри и сечения със сложни конфигурации.

Тази техника позволява да се получат тръби с висока якост, предназначени за работа под високо налягане (инженерни мрежи на помпи и компресори).

Навиване на спираловидна лента

Техниката е подобна на предишната, разликата е, че стакерът подава тясна лента от влакна. Плътен армиращ слой се постига чрез увеличаване на броя на проходите.

Производството включва по-евтино оборудване от метода на спираловидни пръстени, но навиването на "лента" има няколко значителни недостатъка:

- ограничена производителност;

- Свободното полагане на влакна намалява здравината на тръбопровода.

Методът със спирална лента е подходящ за производството на тръбни фитинги под ниско, умерено налягане.

Надлъжно-напречен метод

Извършва се непрекъснато навиване - стакерът поставя надлъжни и напречни влакна едновременно. Няма обратно движение.

Характеристики на метода:

- използва се предимно при създаване на тръби с напречно сечение до 75 mm;

- има възможност за опъване на аксиалните нишки, поради което се постига здравина, както при спиралния метод.

Надлъжно-напречната технология е високопроизводителна. Машините ви позволяват да променяте съотношението на аксиалната и пръстеновидната армировка в широк диапазон.

Кръстосана надлъжна технология

Развитието на инженерите от Харков е в търсенето сред местните производители. При наклонено навиване стекерът произвежда „воал“, състоящ се от сноп свързващи нишки. Лентата се подава върху рамката под лек ъгъл, припокривайки се с предишния завой - образува се пръстеновидна армировка.

След завършване на обработката на целия дорник, влакната се навиват с ролки - останалите свързващи полимери се отстраняват, а армиращото покритие се уплътнява.

Характеристики на наклонено набраздяване:

- плътност на стъклени влакна;

- неограничен диаметър на произвежданите тръби;

- високи диелектрични свойства поради липсата на непрекъсната армировка по оста.

Модулът на еластичност на "кръстосаното" фибростъкло е по-нисък от този на други техники. Поради риска от пукнатини в междинния слой, методът не може да бъде приложен при създаване на тръбопроводи под високо налягане.

Параметри за избор на тръби от фибростъкло

Изборът на стъклени композитни тръби се основава на следните критерии: твърдост и проектно налягане, вид на свързващия елемент, конструктивни характеристики на стените и метод на свързване.Значимите параметри са посочени в придружаващите документи и на всяка тръба - съкратени маркировки.

Оценка на твърдост и налягане

Твърдостта на фибростъклото определя способността на материала да издържа на външни натоварвания (тежест на почвата, трафик) и натиск върху стените отвътре. Според стандартизацията на ISO тръбните фитинги се класифицират в няколко класа на твърдост (SN).

Степента на твърдост се увеличава с увеличаване на дебелината на стената на тръбопровода от фибростъкло.

Класификацията по номинално налягане (PN) показва градацията на продуктите спрямо безопасното налягане на течността при температура от +20 ° C през целия им експлоатационен живот (около 50 години). Мерната единица за PN е MPa.

Някои производители, като Hobas, посочват комбинирани характеристики за два параметъра (налягане и твърдост) с помощта на дроб. Тръбите с работно налягане 0,4 MPa (клас PN - 4) със степен на твърдост (SN) 2500 Pa ще бъдат обозначени - 4/2500.

Вид свързващ материал

Експлоатационните свойства на тръбата до голяма степен зависят от вида на свързващото вещество. В повечето случаи се използват полиестерни или епоксидни добавки.

Характеристики на PEF свързващите вещества

Стените са оформени от термореактивни полиестерни смоли, подсилени с фибростъкло и пясъчни добавки.

Използваните полимери имат важни качества:

- ниска токсичност;

- втвърдяване при стайна температура;

- надеждна адхезия към стъклени влакна;

- химическа инертност.

Композитните тръби с PEF полимери не са подложени на корозия и агресивни среди.

Характеристики на епоксидна смола

Свързващото вещество придава на материала повишена якост. Температурната граница на композитите с епоксиди е до +130 ° C, максималното налягане е 240 атмосфери.

Допълнително предимство е почти нулевата топлопроводимост, така че сглобените линии не изискват допълнителна топлоизолация.

Проектиране на стени от композитни тръби

Според конструкцията си се делят на: едно-, дву- и трислойни стъклопластови тръби.

Характеристики на еднослойни продукти

Тръбите нямат защитна облицовка, поради което са с ниска цена. Характеристики на тръбните фитинги: невъзможност за използване в райони с труден терен и суров климат.

Също така, тези продукти изискват внимателен монтаж - изкопаване на голям изкоп, подреждане на пясъчна „възглавница“. Но цената на монтажните работи се увеличава поради това.

Характеристики на двуслойните тръби

Продуктите са облицовани отвътре с филмово покритие - полиетилен с висока плътност. Защитата повишава химическата устойчивост и подобрява херметичността на линията при външни натоварвания.

Работата на клапаните в петролните промишлени тръбопроводи обаче разкри слабостите на двуслойните модификации:

- недостатъчна адхезия между структурния слой и облицовката - нарушаване на здравината на стените;

- влошаване на еластичността на защитния филм при минусови температури.

При транспортиране на среда, съдържаща газ, облицовката може да се отлепи.

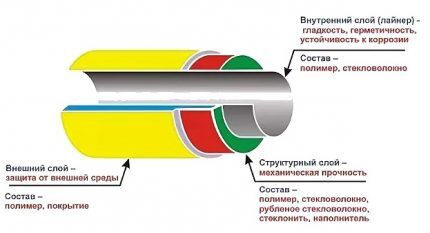

Параметри на трислойна тръба

Структура на тръба от фибростъкло:

- Външен полимерен слой (дебелина 1-3 mm) – повишена механична и химическа устойчивост.

- Структурен слой – структурен слой, отговорен за здравината на продукта.

- Подложка (дебелина 3-6 mm) – вътрешна обвивка от фибростъкло.

Вътрешният слой осигурява гладкост, стегнатост и изглажда цикличните колебания във вътрешното налягане.

Метод за свързване на фибростъкло

Въз основа на метода на свързване гамата от композитни фитинги за тръби е разделена на 4 групи.

Група № 1 - муфа-шип

Еластични гумени уплътнения са монтирани в реципрочни жлебове на крайните шипове на тръбите. Пръстените на седалките се формират с помощта на електронно контролирано оборудване, което осигурява прецизно разположение и размери.

Група № 2 - камбана с уплътнение и запушалка

При изграждането на надземен тръбопровод е необходимо да се компенсира ефектът на аксиалните сили върху тръбопровода. За целта освен уплътнението се поставя и запушалка.Елементът е изработен от метален кабел, поливинилхлорид или полиамид.

Група № 3 - фланцова връзка

Свързване на композитен тръбопровод с фасонни фитинги или метални тръби. Присъединителните размери на фланците от фибростъкло са регулирани ГОСТ 12815-80.

Група No4 - адхезивна фиксация

Метод на постоянна връзка - към краищата се нанася състав от армиращи стъклени материали с добавяне на „студен“ полиестерен компонент. Методът осигурява здравина и стегнатост на линията.

Маркировка на защитния вътрешен слой

Методът на производство на тръбни продукти позволява да се произвеждат продукти с различен състав на вътрешния слой, което определя устойчивостта на тръбопровода към транспортираната среда.

Местните производители използват следните маркировки за защитни покрития.

Буквеното обозначение отразява допустимия обхват на употреба:

- А – транспортиране на течност с абразиви;

- П – подаване и отвеждане на студена вода, включително питейна вода;

- х – допустимо е използване в химически агресивни газови и течни среди;

- Ж – системи за топла вода (граница 75 °C);

- СЪС – други течности, включително такива с висока киселинност.

Защитното покритие се нанася на слой до 3 мм.

Преглед на продукти от водещи производители

Сред разнообразието от представени продукти има реномирани марки с дългогодишна положителна репутация. Те включват продукти на следните компании: Hobas (Швейцария), Steklokompozit (Русия), Amiantit (концерн от Саудитска Арабия с производствени мощности в Германия, Испания, Полша), Ameron International (САЩ).

Млади и обещаващи производители на композитни тръби от фибростъкло: Полиек (Русия), Арпипе (Русия) и Завод за фибростъкло (Русия).

Производител №1 - марка HOBAS

Фабриките на марката се намират в САЩ и много европейски страни. Продуктите на групата Hobas са спечелили световно признание с отличното си качество. GRT тръбите с полиестерно свързващо вещество се произвеждат по технология на центробежно леене от фибростъкло и ненаситени полиестерни смоли.

Характеристики на композитните тръби Hobas:

- диаметър – 150-2900 мм;

- SN-клас на твърдост – 630-10 000;

- Ниво на налягане PN – 1-25 (PN1 – тръбопровод без налягане);

- наличието на вътрешно облицовъчно антикорозионно покритие;

- устойчивост на киселинни среди в широк диапазон на pH.

Установено е производството на фасонни части: колена, преходници, фланцови тръби и тройници.

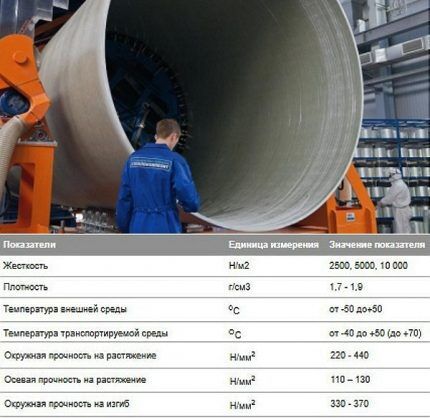

Производител №2 - фирма Steklokompozit

Компанията Steklokompozit е изградила линия за производство на тръби от фибростъкло Flowtech, технологията на производство е непрекъснато навиване.

Използва се оборудване с двойно подаване на смолисти вещества.За полагане на вътрешния слой се използват високотехнологични смоли, а върху структурния слой се прилагат по-евтини състави. Техниката ви позволява да рационализирате потреблението на материали и да намалите цената на продуктите.

Производител №3 - марка Amiantit

Основните компоненти на тръбите Amiantit Flowtite са: фибростъкло, полиестерна смола, пясък. Използваната техника е непрекъснато навиване, което осигурява създаването на многослоен тръбопровод.

Структурата от фибростъкло включва шест слоя:

- външна намотка от нетъкана лента;

- силов слой – нарязан фибростъкло + смола;

- среден слой – фибростъкло + пясък + полиестерна смола;

- сила на повторно наслояване;

- облицовка от стъклени нишки и смола;

- защитно покритие от нетъкан фибростъкло.

Проведените изследвания показват висока абразивна устойчивост - над 100 хиляди цикъла на обработка с чакъл, загубата на защитното покритие възлиза на 0,34 mm.

Производител №4 - фирма Полиек

Poliek LLC произвежда различни модификации на тръбни продукти Fpipes, изработени от фибростъкло. Техниката на производство (непрекъснато наклонено надлъжно-напречно навиване) позволява създаването на трислойни тръби с диаметър до 130 см.

Полимерните композитни материали се използват при създаването на обсадни тръби, връзки на водоподемни колони, водопроводи и отоплителни системи.

В допълнение към тръбите от фибростъкло, пазарът предлага много продукти, изработени от други материали - стомана, мед, полипропилен, метал-пластмаса, полиетилен и др. Които, поради по-достъпната си цена, се използват активно в различни области на битовата употреба - монтаж на системи за отопление, водоснабдяване, канализация, вентилация и др.

Можете да се запознаете с характеристиките на тръбите, изработени от различни материали, в нашите следните статии:

- Металопластични тръби: видове, технически характеристики, характеристики на монтажа

- Полипропиленови тръби и фитинги: видове PP продукти за монтаж на тръбопроводи и методи за свързване

- Пластмасови вентилационни тръби за аспиратори: видове, техните характеристики, приложение

- Медни тръби и фитинги: видове, маркировки, характеристики на подреждането на медни тръбопроводи

- Стоманени тръби: видове, асортимент, преглед на техническите характеристики и инсталационни нюанси

Изводи и полезно видео по темата

Технология на производство и възможност за използване на тръби от фибростъкло:

Сравнение на техники за непрекъснато и периодично навиване на влакна:

В частното жилищно строителство тръбите от фибростъкло се използват доста рядко. Основната причина е високата цена в сравнение с пластмасовите колеги. В индустриалната сфера обаче качеството на композита се цени и износените метални линии масово се заменят с такива от фибростъкло..

След като прочетете нашата статия, все още имате въпроси? Попитайте ги в блока за коментари - нашите експерти ще се опитат да дадат изчерпателен отговор.

Или може би искате да допълните представения материал с подходящи данни или примери от личен опит? Моля, напишете вашето мнение под тази статия.

По едно време избрах грешни стъклопластови тръби за водоснабдяване и проблеми, разбира се, те ми причиниха много. Оплакваха се от частици от непознато нещо във водата, но течеха постоянно.

Някой ползвал ли е продуктите (фибростъкло тръби) на този завод? — https://ntt.su

Какво можете да кажете за качеството?

Статията съдържа много неточности по отношение както на методите, така и на крайните характеристики. Дано авторът не ги е допуснал умишлено