Какви методи се използват по време на безразрушителен контрол - основните задачи

Тръбопроводите са магистрали, състоящи се от голям брой тръби, свързани помежду си чрез заваряване. Последното може да се извърши лошо, което ще доведе до непоправими последици - разкъсване на заваръчния шев. Следователно, преди тръбопроводът да бъде пуснат в експлоатация, се извършва безразрушителен тест на тръбопроводите.

Съдържанието на статията:

Колко важен е контролът на качеството?

Основните конструкции на тръбите са подложени на сериозни натоварвания както отвътре, така и отвън. Ето защо се обръща специално внимание на контрола на качеството на заварките.

Процес на заваряване свързани с високи температури, които стопяват метала на тръбите. По това време тяхната структура се променя. Ако не следвате техниката на процеса на заваряване, след охлаждане ще се образуват дефекти вътре в шева. Завареният метал става нехомогенен.

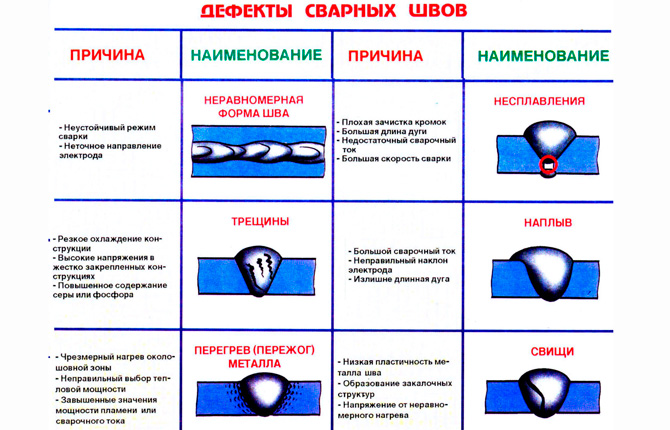

Видове дефекти:

- Външен. Ясно се вижда на повърхността на шева. Тази категория включва и онези дефекти, които се намират вътре в метала на дълбочина не повече от 2 mm.

- Вътрешни, те също са дълбоки. Разположен по-дълбоко от 2 мм.

Дефектите в ставите на тръбопроводите имат различна форма и местоположение. Сред тях има недостатъци със стандартни имена и специфични:

- Пукнатини. Дефект, който е няколко пъти по-дълъг, отколкото е широк. Това е най-опасният момент в заваръчния шев, който често води до неговото разкъсване. Пукнатините се предлагат в две категории. Те могат да бъдат разположени както вътре в шева, така и отвън.Често се срещат пукнатини. Те са най-опасните.

- Порите също са черупки. Дефекти със сферична форма (формата може да е различна, но винаги куха), образувани поради газове, които се отделят по време на процеса на заваряване на метал. Принадлежат към вътрешната група.

- Кратери. Това са практически пори, които са се образували на повърхността на заваръчния шев на тръбопровода (малки вдлъбнатини). Причината за появата им е прекъсване на заваръчната дъга. Опасността от кратерите е, че там, където се появят, дебелината на заваръчния шев намалява. И това се отразява на здравината на ставата.

- Подрязвания. Образува се на границата между краищата на тръбите и заваръчния шев. Поради това се намалява зоната на контакт между двата метала. В такива зони вътрешното напрежение се увеличава, особено когато натоварването на тръбопровода се увеличи.

- Пренапрежения. Това е слой от метал, който се нанася върху повърхността на заваръчния шев. Оказва се, че горният и долният слой практически не са свързани с нищо. Напречното сечение на връзката не е същото, както се изисква от GOST.

- Липса на проникване. Вътрешен тип дефекти. Характеризира се с факта, че вътре в тръбопроводната връзка има метал, който няма необходимите характеристики. Създаден е под въздействието на по-ниска температура от изискваната от GOST. Следователно, поради натоварванията в такава зона, напрежението на метала бързо се увеличава, което води до деформация с последващо разкъсване.

- Заваръчният метал е порест. Това са все същите пори или кухини, само малки по размер и равномерно разпределени по целия обем на заварената връзка (като цяло или на секции).

- Чужди частици в заваръчния метал. Причината е некачествената работа на заварчика. Преди да започнете заваръчните работи, всички повърхности, които ще се съединяват, се почистват старателно. Обикновено за това се използват метални четки и обезмаслители.Ако подготовката не е извършена, отломки попадат в заваръчния шев, намалявайки силата му.

- Изгоря. Това е, когато технологията на заваряване е нарушена и електродната дъга преминава през метала на съединението. По същата причина се образува увисване от другата страна.

За да се гарантира, че всички тези проблеми не засягат работата на тръбопровода, се извършва контрол. Днес се използват различни методи, но всички те попадат в категорията без разрушаване. Има и разрушителни техники, но те се използват за лабораторни изследвания. Неразрушителен във всички останали случаи.

Те са удобни, защото:

- няма нужда да изрязвате изследвания обект и да го носите в лабораторията;

- всички процеси се извършват на мястото на заваряване;

- За извършване на контрол е необходимо компактно оборудване с ниско тегло.

Има строги изисквания за безразрушителен контрол на тръбопроводите. Диагностиката се извършва от обучен специалист. В същото време стриктно се спазват правилата и нормите за контрол.

Какви методи се използват по време на безразрушителен контрол?

Има няколко вида безразрушителен контрол на тръбопроводи, които използват различни материали, устройства и технологии.

Основен:

- Визуален и измервателен контрол.

- Радиографска дефектоскопия.

- С помощта на ултразвук.

- Магнитна дефектоскопия.

- Капилярен метод.

Визуално-измервателни

Този тип проверка на тръбопроводи се основава на проверка на тръбните връзки, както визуално, така и с помощта на измервателни инструменти. Следователно тази техника открива само външни дефекти.

Този недеструктивен метод е неточен, но лесен за изпълнение. Този вид контрол е задължителен. Извършва се преди да се премине към друг неразрушителен метод.В крайна сметка, след като сте открили дефект на повърхността, не е нужно да преминавате към друг етап, който е по-скъп за завършване. Такова съединение може да бъде незабавно отхвърлено.

Що се отнася до лекотата на изпълнение, за това обикновено се използва просто измервателно устройство, например шублер или владетел. Преди измерване зоната с дефекта се почиства със спирт, киселина или друг разтворител.

Ако например пукнатината е малка, използвайте лупа, за да си помогнете. Предпоставка за извършване на този тип безразрушителен контрол е определянето на формата на дефекта и неговия размер.

Радиографска дефектоскопия

Един от най-точните методи за безразрушителен тест на тръбопровод, който ви позволява да идентифицирате дори незначителни дефекти в заваръчния шев. В същото време се определя точното им местоположение.

Техниката се основава на конвенционални рентгенови лъчи. Използва се малка инсталация, която сканира металните връзки на тръбопроводните елементи и ги показва на рентгенов филм.

Ултразвуков контрол без разрушаване

Технологията се основава на акустични промени вътре в метала. Ако е хомогенен, тогава звукът ще премине, без да променя характеристиките и посоката си. Когато се срещне дефект по пътя, ще се появят промени и те ще бъдат отразени върху приемника. Основният параметър на промяна е скоростта на звука.

Същността на безразрушителната техника:

- ултразвук, който има ултрависока честота на вибрации, се освобождава от усилвателя;

- преминава през заваръчния шев;

- ако се сблъска, например, с пукнатина или черупка, тогава ще се отрази от вътрешната им повърхност (кухина), ще промени посоката и ще се върне към приемника.

Колкото по-голям е ъгълът на пречупване, толкова по-голяма е пукнатината или друг дефект.

Магнитно безразрушително изпитване

Има такъв термин като магнитна пропускливост. Това е, когато магнитните вълни преминават през метал за определен период от време. Ако този индикатор намалее, тогава вътре в материала се е срещнала пречка по пътя на вълните, които те са започнали да се огъват. Следователно скоростта им спадна и времето им за пътуване се увеличи.

За извършване на това безразрушително изпитване на заварени съединения на тръбопроводи се използва специално оборудване. С негова помощ електромагнитните вълни преминават през метал. Първо се изсипва прах върху повърхността или се излива суспензия с желязо вътре. Минералът се събира около дефектната зона.

Има и друг вариант, наречен магнитография. Тук вместо прах или суспензия се използва магнитен филм. На него се показват всички несъвършенства на метала. След контролните процедури филмът се поставя в дефектоскоп, откъдето се разчита информацията. Тя може да бъде звукова или под формата на изображения.

Пенетрантно безразрушително изпитване

Тази технология прави възможно откриването на дефекти на заваръчните шевове в тръбопроводна система с помощта на специални течности, наречени пенетранти. Основното им свойство е да проникват в материалите, дори ако имат капилярни промени.

Тези течности включват:

- керосин;

- терпентин;

- бензен;

- трансформаторно масло и др.

Ако пенетрантът е преминал през метала на тръбното съединение, това означава, че има дефект в него. Ако не мине, значи всичко е наред.

Процес на безразрушителен тест:

- креда или каолин в течна форма се нанася върху завареното съединение на тръбопровода;

- след като нанесеният слой изсъхне, сухата част се отстранява;

- Върху останалия слой се нанася керосин;

- след половин час трябва да проверите обратната страна на ставата;

- ако там се открият течове на керосин, тогава шевът е дефектен, ако не, връзката е надеждна.

Днес към пенетрантите се добавят вещества, които помагат за по-ясното идентифициране на металните несъвършенства. Основно две:

- червен пигмент;

- луминесцентно вещество.

Първият се използва, когато контролът се извършва през деня с естествено осветление на района. Втората нощ, за която се използват ултравиолетови лампи.

Безразрушителен контрол на тръбопровод, който не е подложен тежки товари, може да се извърши по по-прости начини: хидравличен или пневматичен. За да направите това, водата или въздухът се нагнетяват съответно в линията под налягане.

В първия случай се извършва безразрушителен тест чрез идентифициране на течове от противоположната страна на връзката, тоест от външната страна на тръбите. Във втория се използва допълнително пяна, която се нанася върху заваръчния шев. Ако започне да бълбука, значи има дефект.

Методите за проверка на тръбопроводите без разрушаване улесниха проверката на целостта и качеството на тръбните връзки. Използването на дефектоскопия, особено по отношение на рентгенови лъчи и ултразвук, доближи вероятността за откриване на заваръчни дефекти почти до 100%. Освен това такъв контрол ви позволява да разберете къде се намира дефектът, колко са, какъв размер и форма.

Какво мислите, необходимо ли е да се използват по-сложни методи за безразрушителен контрол на тръбопроводите или можем да минем с подаване на вода/въздух към системата? Пишете в коментарите. Споделете статията в социалните мрежи и я запазете в отметките си.

Във видеото ще научите повече за това как се проверяват заварките.

източници:

- https://iseptick.ru/truby-i-fitingi/nerazrushayushhij-kontrol-truboprovodov-i-svarnyx-soedinenij-metody-kontrolya.html

- https://elsvarkin.ru/texnologiya/kontrol/soedinenij-truboprovoda

- https://spark-welding.ru/montazh-i-remont/metody-nerazrushayushchego-kontrolya-truboprovodov.html